基于NEC单片机的电动车充电器控制系统设计

基于NEC单片机的电动车充电器控制系统设计

进入21世纪,环境和能源危机日益突出。电动汽车作清洁、高效和可持续发展的交通工具,成为当今国际汽车行业发展的潮流和热点。

目前,制约电动汽车推广的主要因素之一是充电效果不好,同时充电控制方法的 选择不当,使多数充电器与蓄电池不匹配。在这样的背景下,本文结合某公司的增程型车载电动汽车充电器

2、新型电动汽车充电器解决方案由Microsemi与ST合作开发

1 充电方式设计

传统的充电方法主要有以下几种:恒流充电、恒压充电、恒压限流充电、恒流限压充电、阶段充电等。这些方法控制简 单,实现容易,但是充电时间较长。国内外也提出了多种快速充电方法

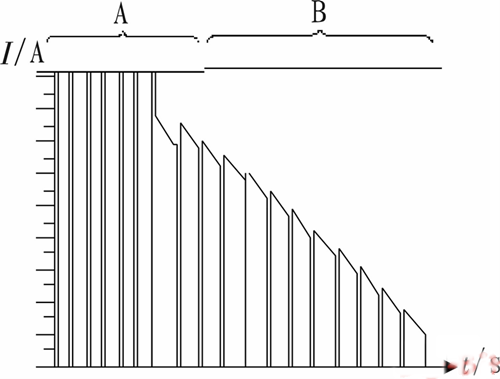

慢脉冲快速充电过程分为A、B两段,在A段以恒流慢脉冲充电,在B段以恒压慢脉冲充电。所谓的慢脉冲就是指,在一个较大电流充电一段时间后总是紧随着一个小电流的维持态充电,小电流的维持时间一般是一秒到几十秒,不是毫秒级或者 微秒级。采用这种充电模式既可以最大限度的缩短充电时间,同时又可以减少对电池的损害。

2 充电控制系统的硬件设计

2.1 系统的总体结构设计

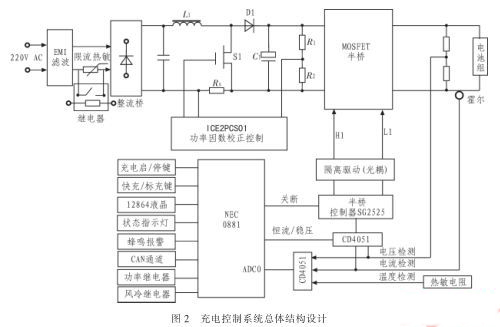

完整的充电器系统由电源变换电路和充电控制系统组成,其设计框 图如图2所示。电源变换电路设计采用两级结构:一级为APFC变换,将市电220 V变换成380 V直流电压:二级为DC/DC变换,将380 V直流电压变换成电池组需要的充电电压,对于72 V的铅酸电池,其充电电压范围为61~84.6 V。

充电控制系统的电路设计主要包括单片机及其外围电路、电压电流采样电路和PWM波产生电路。控制电路主要完成3个功能:1)对充电器当前的输出电压电流信号进行精确实时采样,并将采样信号同时送至PWM产生器和单片机控制系统;2)控制 充电器按照当前设定的输出电压电流值产生占空比可变的PWM波,对开关管进行驱动,实现功率变换;3)在出现过温,过压、欠压等需要慢保护的故障时.通过关断PWM输出使得充电电源实现限功率输出或者关断主回路等措施,实现故障回避。

2.2 单片机及 其外围电路设计

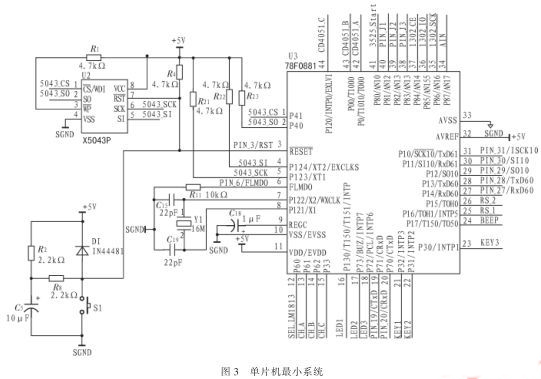

充电控制和监控保护的控制器选择了NEC汽车级微控制器

图3为单片机最小系统和 看门狗电路设计。选用单片机的P12.4、P4.0分别与X5043的SI、SO相连用于数据的写入或者读出,单片机的P12.3与SCK相连,可编程模拟时钟信号。P4.13与/CS相连,用于片选。

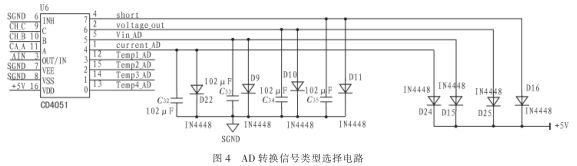

图4为AD转换信号类型选择电路。由于单片机外围端口设计时只选择了一个端口作为AD转换端口,电路选择CD4051芯片作为模拟选通开关,其输出端与单片机的P8.7/ANI7相连。单片机控制选通模拟开关的8个通道,选择对电压、电流和温度 等信号进行AD转换。

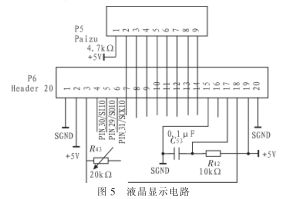

图5为液晶显示电路。设计中选用DM12864M汉字图形点阵液晶显示模块作为充电器控制面板的人机交互界面,采用单片机的3线串行通信接口CSI10与12864液晶进行通信,P2.9、P3.0和P3.1端口分别与液晶显示模块的R/W、RS和E端口相连 。

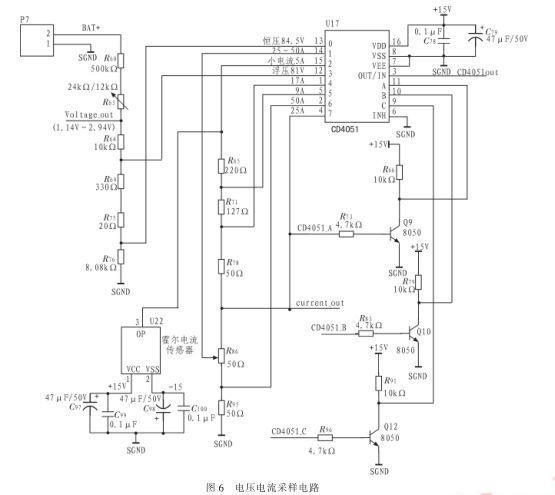

2.3 电压电流采样电路的设计

电压电流采样电路的主要任务是实时采集蓄电池两端的电压和充电电流值,然后分别送入单片机和PWM波产生电路进行分析和处理,以得到相应的控制信号,控制主电路MOS管的通断,从而改变 充电电流、电压的大小。具体电路图6所示。

输出电压BAT+经过分压电阻分压,在CD4051的模拟信号输入通道0和通道3分别相应的送入1.25 V的反馈电压,根据单片机输入的选通信号决定输出电压为恒压84.5 V还是伏压81 V。被选通的反 馈信号经过低通滤波同时送到硬件控制回路和单片机,为控制算法的分析、处理、实时保护显示等功能提供依据。直流充电电流是通过霍尔电流传感器

2、耀华德昌推出体积最小HAX100系列霍尔电流传感器

3、耀华德昌推出体积最小HAX100系列霍尔电流传感器

4、PAS霍尔电流传感器在光伏汇流箱中的应用

5、一款 并联谐振逆变电源的电路设计

6、电动自动车发展无霍尔电流传感器方案尚待突破

[page]

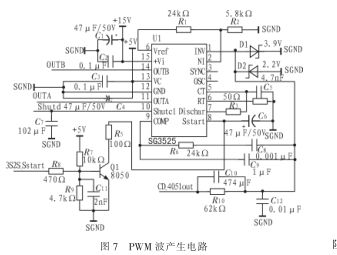

2.4 PWM波产生电路的设计

考虑到单片机控制器

2、基于单片机的智能低电阻测量仪

SG3525A的2脚是误差放大器

2、大电流 4 通道 LED 驱动器 LT3476 及其应用

3、基于温度补偿的高温度高精度稳定性恒流源

4、ADI推出电源应用中的隔离误差放大器

5、 ADI隔离误差放大器为电源提供更高性能的单芯片解决方案

6、ADI新增两款隔离误差放大器

7、3A 线性稳压器可非常容易地并联以分散功耗和热量

8、一种易于建立的高性能、高可靠性隔离式电源

9、电流型开关电源中电压反馈电路的设 计

10、基于自激式开关稳压电源设计的研究

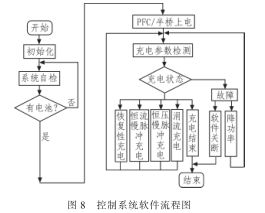

3 充电控制系统的软件设计

基于慢脉冲快速充电的控制系统软件设计流程如图8所示。接通电源后,充电器在单片机的控制下进行初始化,包括设定充电方式,检查是否装电池以及电池是否可以充电。满足充电条件后,单片机

2、智能汽车有助解决中国环保问题,微芯单片机担当重任

3、凌阳科技宣布推出 8位工业级单片机学习板

4、16位单片机实现全数字回路控制 简化大功率开关电源

5、 Microchip推出全新通用小型PIC单片机

6、专业照明斯派克340W LED路灯

7、助力中国本土合作与创新——2013英飞凌伺服技术研讨会圆满落幕

8、单片机解密:半导体技术的进步

9、LED照明行业发展需借助芯片解密技术

10、美 国微芯科技推全新MPLAB® REAL ICE™功耗监测模块

充电过程 主要包括以下几个阶段:恢复性充电、恒流慢脉冲充电、恒压慢脉冲充电、涓流充电。

1)恢复性充电:在充电初期对蓄电池以5 A的电流充电,该阶段实现激活蓄电池内的反应物质,避免大电流充电对蓄电池造成损害恢复性,充电持续大约5 分钟;2)恒流慢脉冲充电:经过试验,确定恒流慢脉冲快速充电阶段以50 A电流和5 A电流交替恒流充电,其中3 min的50 A大电流,0.5 min的5 A小电流,本阶段结束时电池将充至70%左右的电量;3)恒压慢脉冲充电:以恒定的84.6 V电压充电3 min,5 A的小电流充 电0.5 min,交替进行,本阶段的结束的判定依据是蓄电池端电压产生负增量或充电电流逐渐减小至5 A以下;4)涓流阶段:最后阶段的小电流充电过程,经过定时控制后,充电过程结束。

充电流程中采用了如下的优化设计:1)软件抗干扰 :A/D采集时,为了提高采集精度,除了采取一些硬件滤波措施外,程序中还采用了中值法、滑动平均值等方法进行软件滤波;2)线性插值:环境温度和散热器温度的测量,采用了热敏电阻传感器,微处理器将采集得到的电压值通过查表得到实际温度值,在保证温度值 测量的精度要求下,采用了线性插值的方法,提高了软件的处理速度,减小了ROM存储空间。

4 充电实验结果及分析

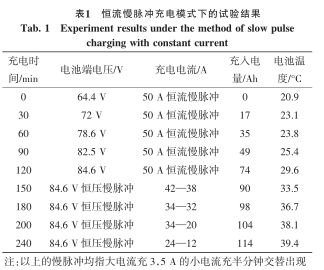

为了研究恒流慢脉冲充电充电模式下该铅酸蓄电池组的充电状况,进行了恒流慢脉冲的充电实验,该充电模 式下主要是验证充电器的快速充电功能。在恒流慢脉冲充电模式下的实验数据如表1所示。

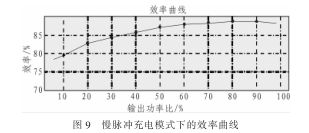

恒流慢脉冲充电实验结果表明:在2.5小时内电池电量为90 Ah,达到电池额定容量的75%,同时在4小时内电池电量为电池额定容量的95%,在该实验的整个充电过程中,充电效率为85%左右,温升为18.5℃。在整个的慢脉冲充电的过程中,充电 电源的变换效率曲线如图9所示。

5 结束语

文中详细阐述了车载电动汽车充电器控制系统的充电模式选择及其软硬件设计。采用多级恒流与慢脉冲充电相结合的快速充电策略,能够实现对铅酸蓄电池快速无损伤充电的需求。该方法可以提高 电动汽车的充电质量和充电后行驶里程,提高电池使用寿命。随着电动汽车产业的发展,车载充电器的应用将更加广泛,市场也将不断扩大。

- 上一篇:基于电能计量芯片CSE7759的计量插座设计 2015-04-18

- 下一篇:使用NEC单片机保护您的设计 2015-04-19

5寸 定压吸顶喇叭

5寸 定压吸顶喇叭 波茵B-963U冰箱变频压缩机转定频

波茵B-963U冰箱变频压缩机转定频 AIDI USB-50 定压功放机

AIDI USB-50 定压功放机  NS4110B数字D类/AB类音频功

NS4110B数字D类/AB类音频功 LED 音频电平指示灯 十路 成品

LED 音频电平指示灯 十路 成品  TDA2030A 等响度立体声音频功

TDA2030A 等响度立体声音频功 三菱 M65831AP M65831

三菱 M65831AP M65831 松香块 助焊剂松香 防滑松香粉 盒装

松香块 助焊剂松香 防滑松香粉 盒装 6.5mm母头插座 6.5音频座 麦

6.5mm母头插座 6.5音频座 麦 MF-47A 型内磁式万用表

MF-47A 型内磁式万用表

浙公安备33010502004623号

浙公安备33010502004623号